Wir setzen neuste 3D-SLA Technik mit 250mW Laser ein, das Ergebnis sind beeindruckende Details und höchste Oberflächenqualität.

Wir erzielen mit diesem Verfahren Schichtdicken von nur 0,025mm sowohl in Z als auch in der XY Ebene.

Menschliches Haar bei mittlerer Auflösung 250x Vergrößert

Verschiedenste Einsatzmöglichkeiten ob für Architekturmodelle, Medizin, Luft und Raumfahrt oder im Maschinen und Anlagenbau.

Preise: Schon ab 1,40€ pro cm³ für 1 Stück.

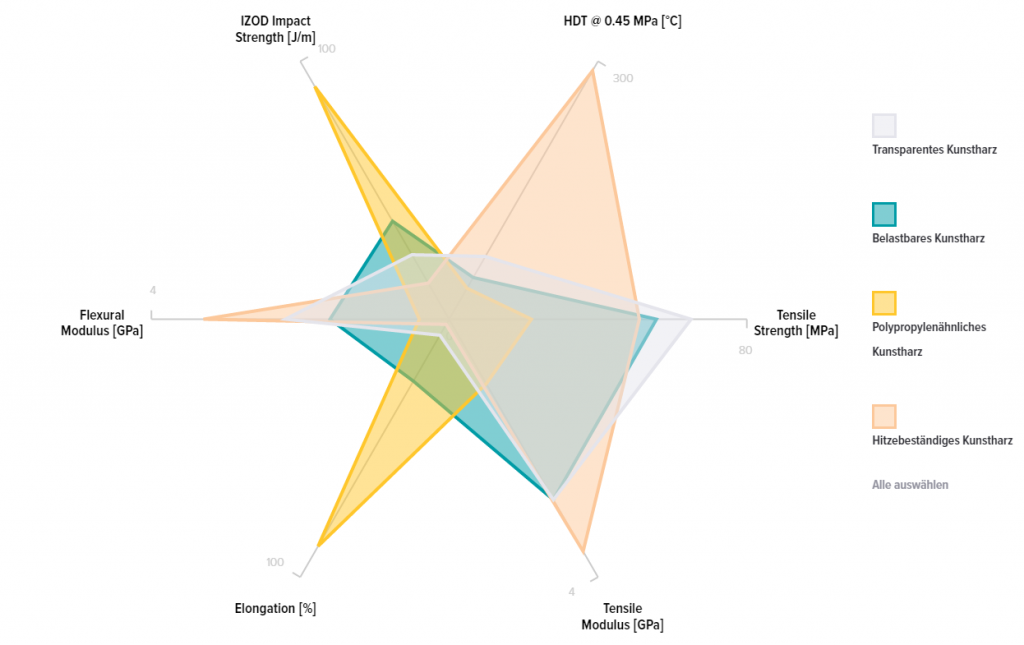

Materialien

Eigenschaften:

|

Farbe |

Zugfestigkeit[Mpa] |

Dehnung [A] |

Izod-Schlagzähigkeit[J/m] |

Härte[A] (Shore-härte) |

|||

|

Hochfest

|

halbtransparent Blau |

52,2 (Ähnlich ABS) |

3% |

51.1 J/m |

80–90 |

||

|

Flexibel |

Farblos |

5.9–6.6 |

90% |

— |

80–90A |

||

|

Gussfähig* |

halbtransparent Blau |

— |

— |

— |

— |

||

|

Standard |

Schwarz oder Farblos |

15 |

1% |

10 J/m |

— |

||

|

High Temp.** |

|

— |

— |

— |

— |

*Rückstandsloses Ausbrennen bei 350°C

** Bis 250°C formbeständig, kurzzeitig 280°C

Andere Materialien möglich nach Absprache!

MAX-Abmaße: 145×145×175 [mm]

[metaslider id=548]

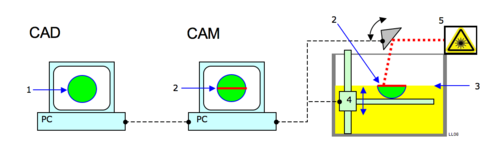

Prinzip der Laser-Stereolithografie

Stereolithografieprozess:

1.) Modell im Computer | 2.) Eine Schicht des Modells | 3.) Eine polymerisierte Schicht | 4.) Plattform | 5.) Laser

Ein lichtaushärtender Kunststoff (Photopolymer), zum Beispiel Acryl-, Epoxid– oder Vinylesterharz, wird von einem Laser in dünnen Schichten (Standardschichtstärke im Bereich 0,05–0,25 mm, bei Mikrostereolithografie auch bis zu 1-Mikrometerschichten) ausgehärtet. Die Prozedur geschieht in einem Bad, das mit den Basismonomeren des lichtempfindlichen (photosensitiven) Kunststoffes gefüllt ist. Nach jedem Schritt wird das Werkstück einige Millimeter in die Flüssigkeit abgesenkt und auf eine Position zurückgefahren, die um den Betrag einer Schichtstärke unter der vorherigen liegt. Der flüssige Kunststoff über dem Teil wird dann durch einen Wischer, bzw. Rakel, gleichmäßig verteilt. Dann fährt ein Laser, der von einem Computer über bewegliche Spiegel gesteuert wird, auf der neuen Schicht über die Flächen, die ausgehärtet werden sollen. Nach dem Aushärten erfolgt der nächste Schritt, sodass nach und nach ein dreidimensionales Modell entsteht.[2]

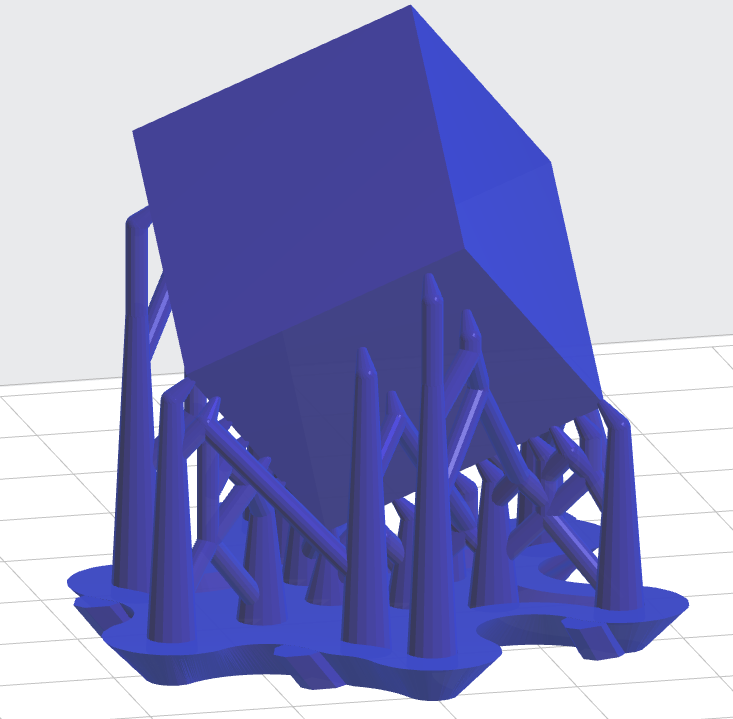

Bei der Mikrostereolithografie werden keine Stützstrukturen benötigt, in vielen Fällen entfällt ebenfalls die Nachhärtung. Bei Stereolithografieverfahren für große Bauteile ist dies anders, da das vom Laser gehärtete Harz noch relativ weich ist und auch bestimmte Formelemente (z. B. Überhänge) während des Bauprozesses sicher zu fixieren sind. Dazu werden bei der Herstellung auch Stützstrukturen mitgebaut. Nach dem Bauprozess wird die Plattform mit dem/den Teil(en) aus dem Behälter herausgefahren. Nach dem Abtropfen des nicht gehärteten Harzes wird das Modell von der Plattform entfernt, von den Stützstrukturen befreit, mit Lösungsmitteln gewaschen und in einem Schrank unter UV-Licht vollständig ausgehärtet.

Quelle: Wikipedia